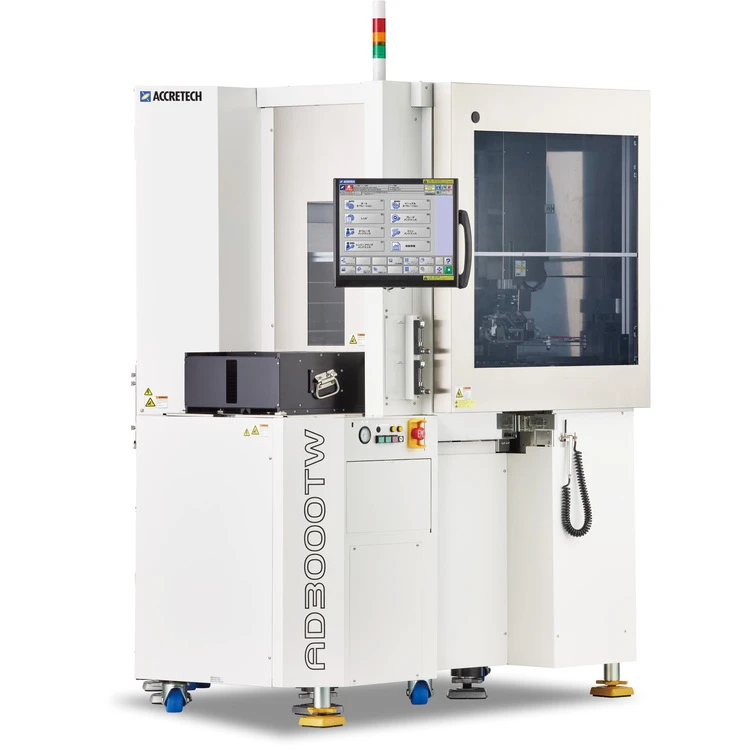

AD3000T-PLUS

対向型2軸スピンドルを対角線上に配置、省スペース設計でありながら、高メンテナンス性の両立を実現。

日常オペレーションとなるブレード交換、メンテナンス作業の全てを装置正面からのフロントアクセスのみで対応可能。

側面からのアクセスが不要となり、狭い間隔での装置レイアウトが可能。クリーンルームの省力化に貢献します。

特長

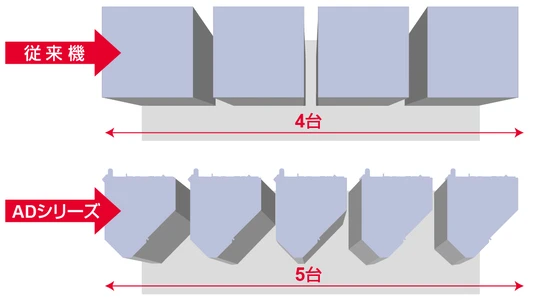

・省スペース設計

独自開発した斜めレイアウト設計。通常オペレーションからメンテナンスまで、すべて前面からアクセス可能。

複数台並べて設置する場合、側面のメンテナンスエリアを削減できるため、従来機 4台分の設置スペースに

5台のAD3000T-PLUSが設置できます。

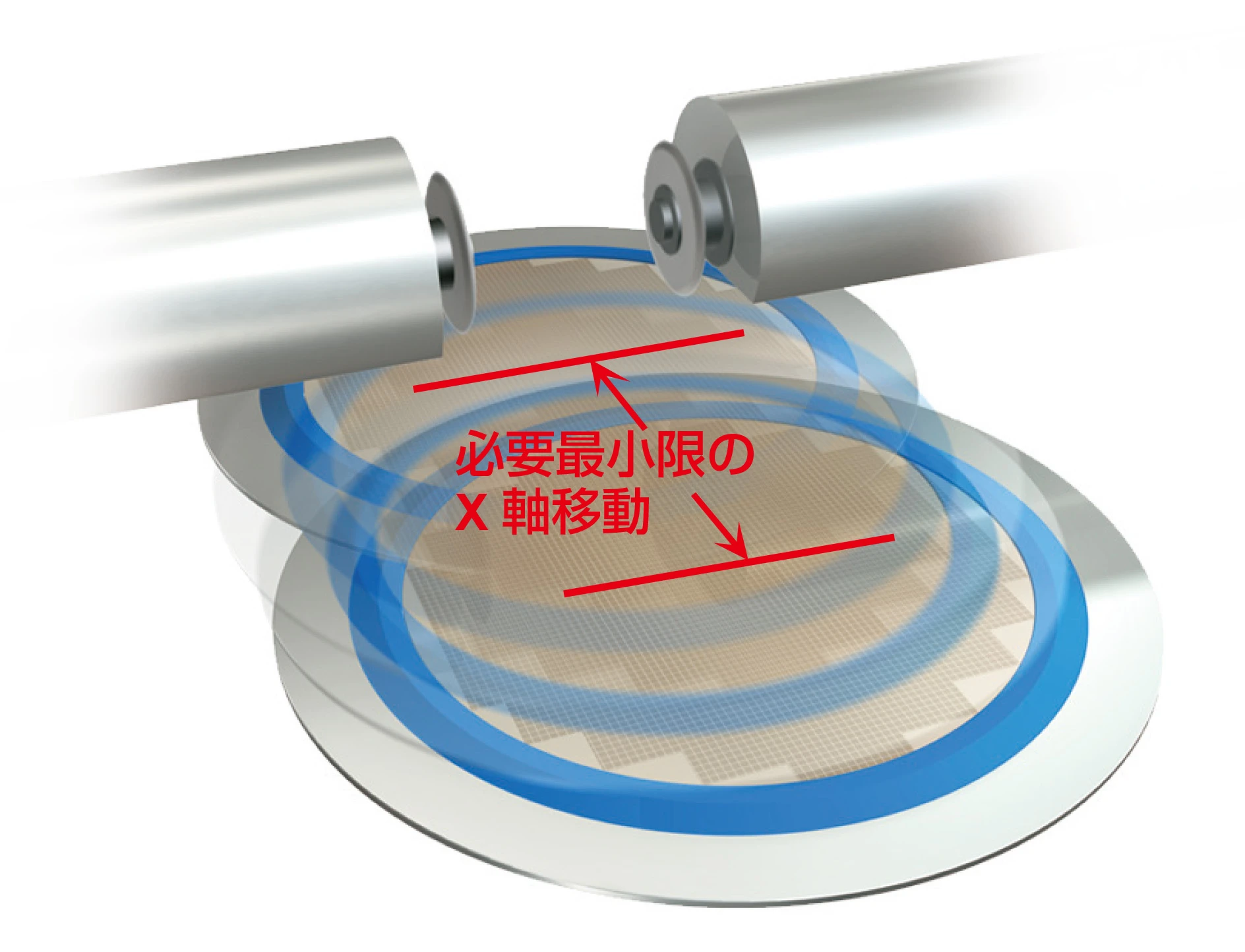

・生産性(スループット)の向上

対向型2軸スピンドルデザイン、必要最小限のX軸移動で無駄のない加工を実現。

X軸速度 1,000mm/sec、Y軸速度 300mm/sec、Z軸速度 80mm/sec

X、Y、Z 軸の全てにサーボモーターを採用、軸速度の高速化

制御ソフトの最適化+ 3 軸同期制御による加工時間の短縮化を実現

光学式カッタセットユニット(通称:OPC) 2個 標準搭載。同時セットアップによる待機時間の削減

・高性能・高出力スピンドル標準搭載

定格1.8kW, 最高回転数60,000rpm。

定格2.2kW の高トルクスピンドルもオプションで搭載可能。

Siから電子部品まで、幅広いデバイスのダイシングに対応。

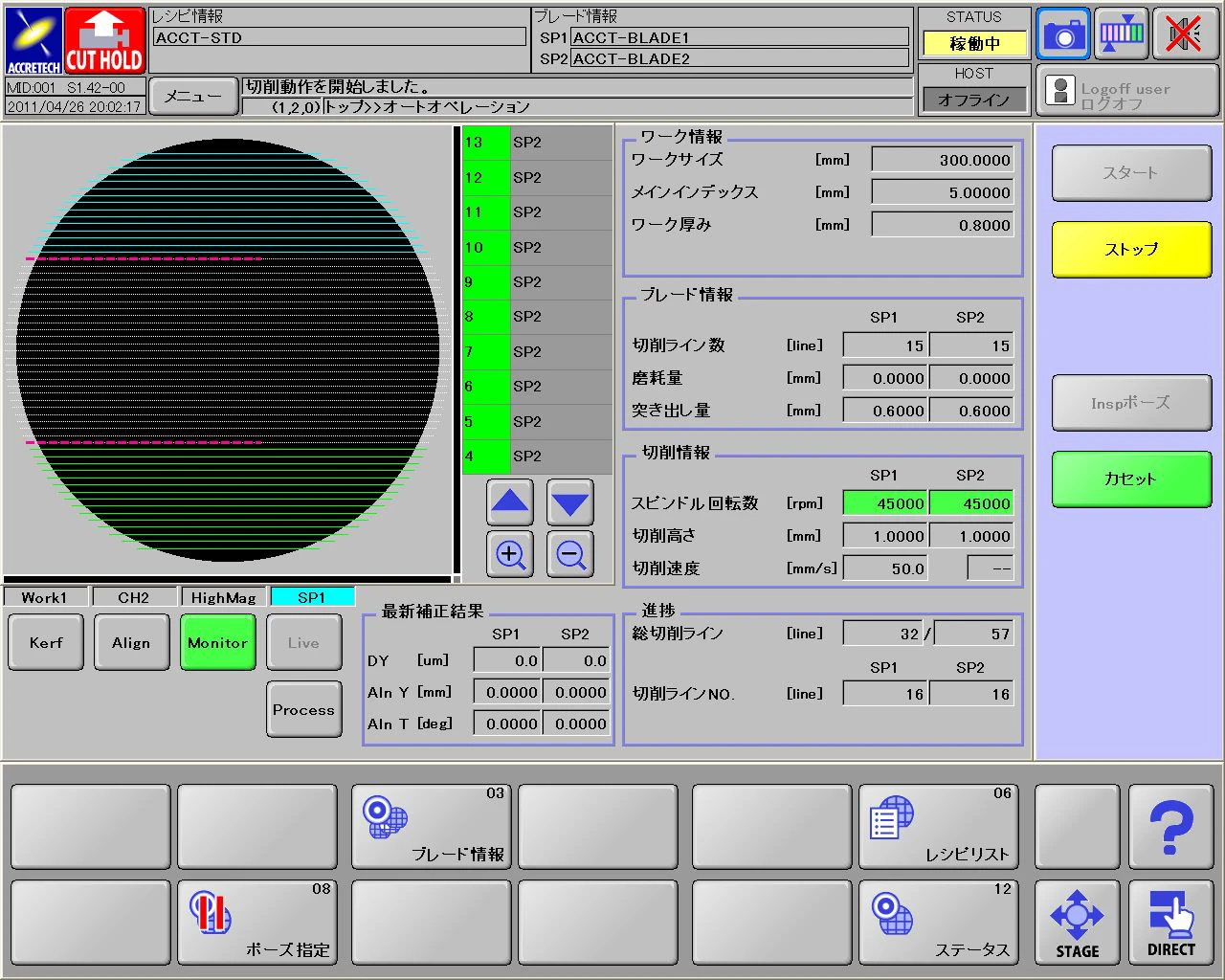

・操作性

17inchタッチパネル+GUI(Graphical User Interface)を採用。

アイコン化されたボタンをタッチするだけで簡単操作で快適なオペレーションを実現します。

使い慣れた、AD/SSシリーズと共通の操作体系を搭載。

・豊富なオプション設定

中間ドレス機能、内蔵UV照射システム、バーコードリーダーによる自動レシピ切替え機能、イオナイザー etc

オプションユニットの小型化、内部最適設計により主要オプションユニットの内蔵が可能

・HDD 内にレシピデータを10000件以上管理可能

・USB ポート標準搭載

USBメモリを外部記憶装置として使用可能

・エコ機能標準搭載

バキュームコントロール制御の最適化にてエアー消費量を削減

仕様

| 最大ワークサイズ | Φ 305 mm | |

| 最大対応フレーム | 12 inch (SEMI G74-0699) | |

| スピンドル | 回転数 | 60,000 rpm |

| 最大ブレード径 | Φ 60 mm (2-Inch) Φ 80 mm (3-Inch) (オプション対応)設置スペース |

|

| 定格出力 | 1.8 KW | |

| X軸 | 切削可能範囲 | 310 mm |

| 最高速度 | 1,000 mm/s | |

| Y1/Y2 軸 | 切削可能範囲 | 310 mm |

| 最高速度 | 300 mm/s | |

| 制御分解能 | 0.078 µm | |

| 累積精度 | 0.002 mm / 310 mm | |

| Z1/Z2 軸 | ストローク | 35 mm |

| 分解能 | 0.002 µm | |

| 最高速度 | 80 mm/sec | |

| 繰返し精度 | 0.001 mm | |

| θ軸 | 回転範囲 | 380° |

| 諸元 | 電圧 | 三相AC200 から 220 V ±10% (上記以外はトランスにて対応) |

| 消費電力 | 6.0 kVA (MAX) | |

| エアー供給圧力 | 0.55 から 0.7 MPa | |

| エアー平均消費量 | 210 L/min (0.55 MPa 時) | |

| クリーンエアー平均消費量 | 140 L/min | |

| 供給水圧力(切削水、その他) | 0.3 から 0.5 MPa | |

| 供給水 最大流量 |

切削水:10.0 L/min ウォーターカーテン:3.0 L/min その他:0.6 L/min |

|

| 冷却水圧力 | 0.3 から 0.5 MPa | |

| 冷却水流量 | 3.4 L/min (0.3 MPa 時) | |

| 排気流量 | 5.0 m³/ min 以上 | |

| 装置寸法(W x D x H) | 1,290 mm x 1,530 mm x 1,900 mm | |

| 装置重量 | 1,360 kg | |

自動ブレード交換機能(オプション)

ABES(Auto Blade Exchange System)

近年、ファクトリー・オートメーション化の一環として、半導体後工程ラインでも自動化の導入が進んでいます。特にΦ300mmラインは、無人化、高効率化の観点から、自動化の導入が活発化しており、AD3000T-PLUSでは、それらの要求に応えるべく、自動ブレード交換システム(Auto Blade Exchange System:ABES)の搭載を可能としました。本システムでは、HUBブレードのライフエンドを自動検知して、HUBブレードの交換から加工復帰までを完全自動化し、装置ダウンタイムを最小化します。

メンテナンス

大型ドアと広い加工室によりメンテナンス性を改善